成形不良 フローマーク

「フローマーク」とは

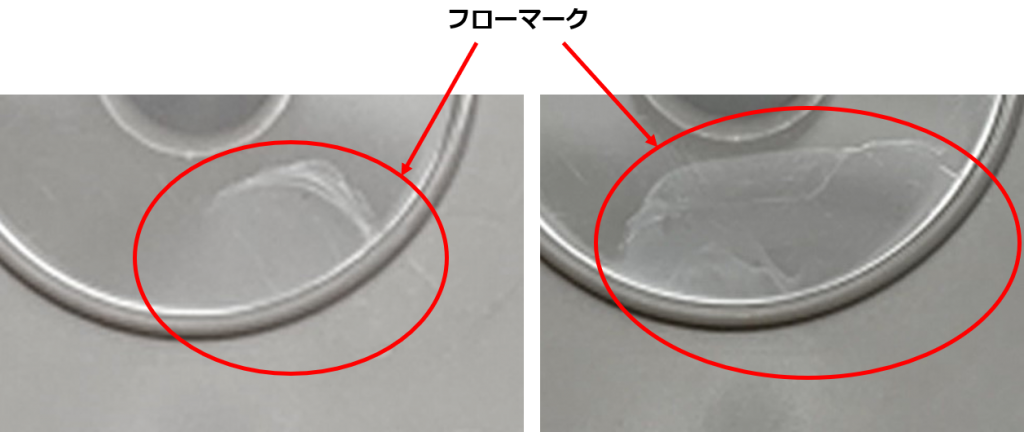

”フローマーク”とは、図1のように、射出成形した際のプラスチックの流れが成形品の表面に波状の模様として残ってしまう現象です。

図1. フローマークの例

フローマークの発生メカニズム

”フローマーク(flow mark)”は、成形品の表面に溶融プラスチックが流動した際の模様が残ってしまう現象です。

家電製品や化粧品容器などの外観が品質として重要な成形品では、不良となる場合があります。

”フローマーク”は、金型キャビティ内に最初に流入した溶融プラスチックが急速に冷却され、次に流れ込んでくる溶融プラスチックとの間に境界が出来て発生する場合や溶融プラスチックの流動バランスが崩れて生じる場合があります。

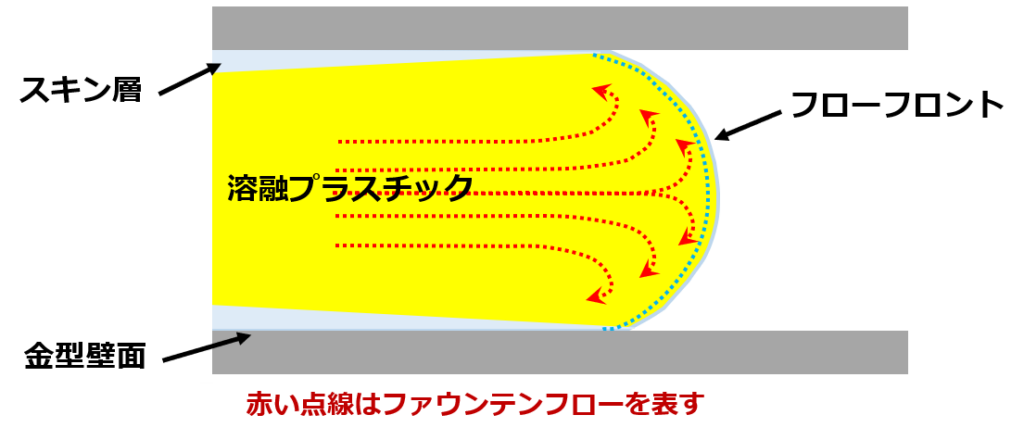

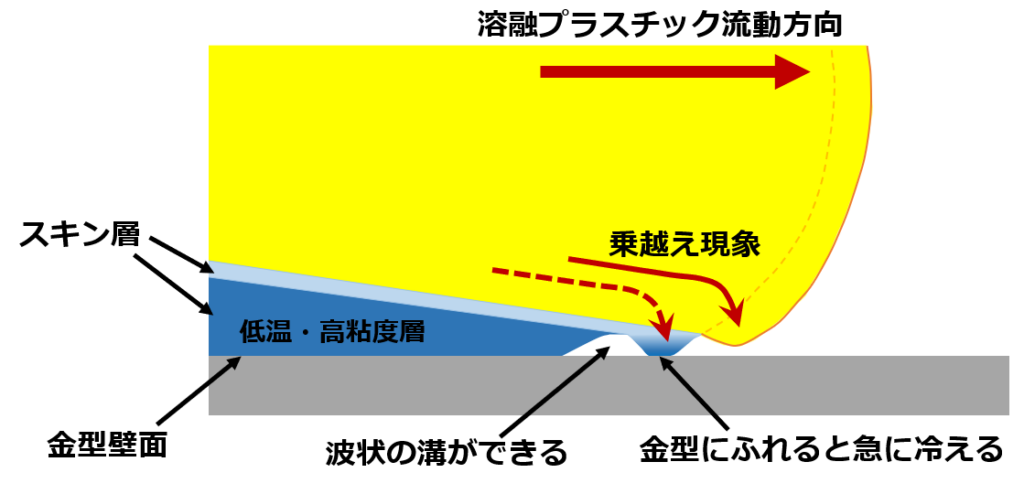

図2.金型に触れた溶融プラスチックにスキン層が発生

流動している溶融プラスチックの表面は、図2のように金型に触れた部分から次第に冷えてスキン層になります。

金型付近の溶融プラスチックの状態を拡大してみると、図3のようになります。

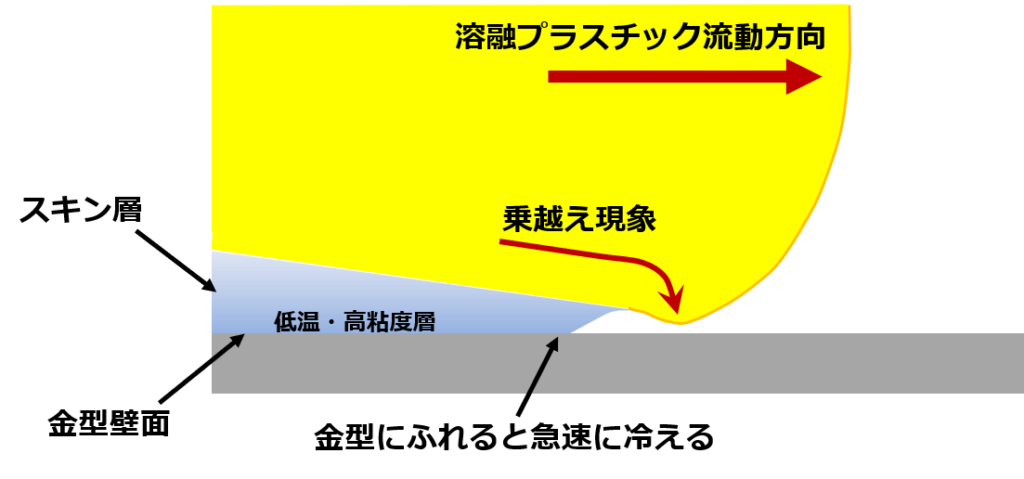

図3.低温・高粘度化したスキン層を溶融プラスチックが乗り越える

図4. 成形不良”フローマーク”の発生メカニズム

図3、図4のように、フローフロント領域では、接触領域は瞬時に冷却が進み、低温・高粘度化が進行します。

この領域を溶融プラスチックは常に乗り越えながら再び金型に接触することを繰り返します。

こうして乗り越える度に波状の溝を形成します。

これが乗り越え現象による波打ち状のフローマークの形成過程です。

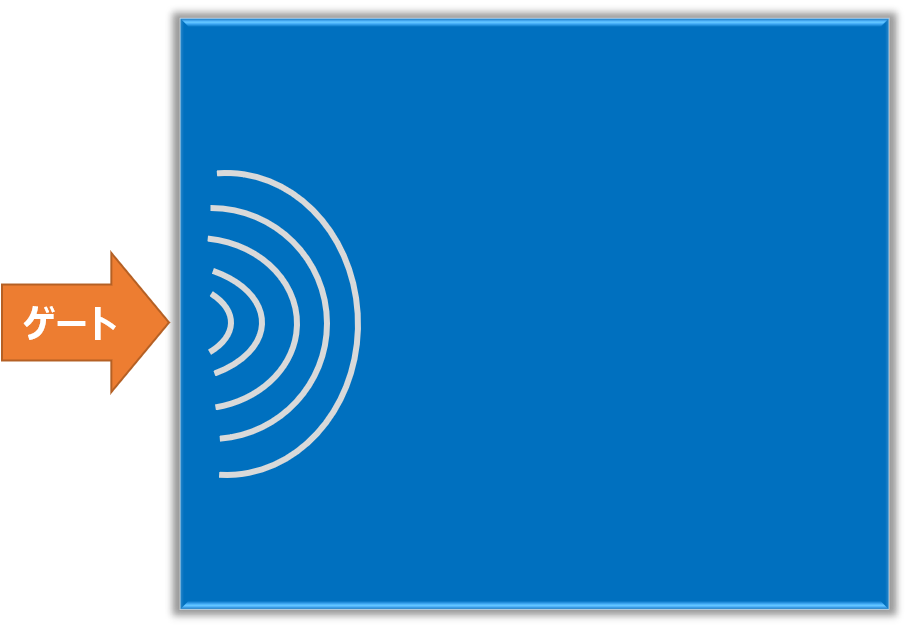

成形品の表面に図5のような模様となって現れたものが、フローマークと呼ばれています。

図5.フローマーク(成形品表面の波状模様)

フローマークを解決

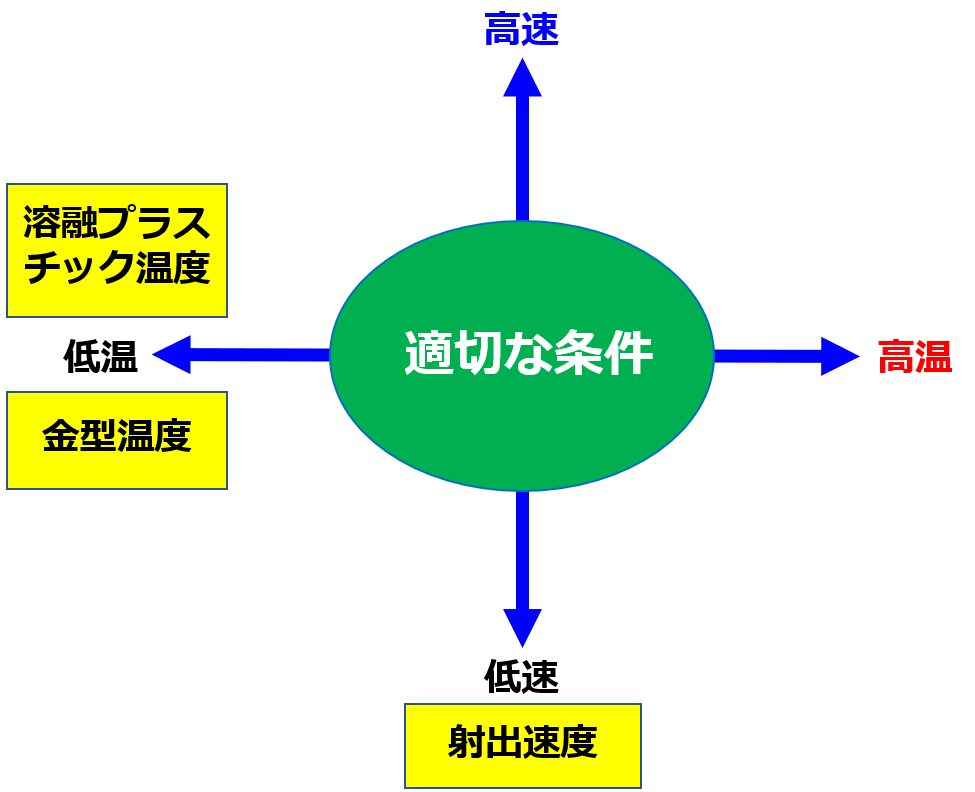

図6.射出成形を適切な条件で実施

流動している溶融プラスチックの表面は、金型に触れた部分から次第に冷えて固化しかけている状態のスキン層となります。

溶融プラスチックの固化は、プラスチック温度や金型温度にも左右されますが、射出速度が遅ければ遅いほど、進行しやすくなります。

固化が進まないうちに射出すること、すなわち“溶融プラスチック温度”と“金型温度”を適切に調整し、“射出速度”を適切な速度にすることで”フローマーク”の発生を防ぐことができます。

〚企業サイト〛イオ インダストリー株式会社 Webサイト