成形技術ダイジェスト

イオ インダストリー株式会社では、射出成形技術を駆使して、自動車用内外装意匠部品、自動車用機能部品を生産しています。

ここは、 以下の射出成形技術のダイジェスト ページです。

・ヒート&クール成形技術

・ベント成形技術

・2色成形技術

・DSI成形技術

・ガスインジェクション成形技術

・金属代替技術

1.射出成形 【ヒート&クール成形技術】

図1.シフトインジケータ(ウエルド対策、意匠性、高効率)

インジケータは、ヒート&クール成形技術により、ウエルドラインのないきれいな外観意匠品に仕上げています。

ヒート&クール成形技術では、金型の温度を急速に加熱冷却できるので、金型内での充填成形後、プラスチックが急速に冷却されて固化が進み、成形時間全体が短縮でき、生産性が向上します。

薄い物の成形では、狭い金型内へのプラスチックの充填が難しいのですが、プラスチックの充填時に金型を加熱し流動性を上げることで、短時間で狭い金型内の隅々までプラスチックの充填を可能とし、高良品率、高効率な成形を可能にしています。

〚関連記事〛「ヒート&クール成形技術へ」

〚関連記事〛「成形不良 ウエルドライン へ」

2.射出成形 【ベント成形技術】

図2.リッド/インパネBOX(バイオエンプラ、シルバー対策、材着成形、塗装レス、意匠性)

インパネBOXのリッドは、取り扱いの難しい植物由来のバイオエンプラであるデュラビオをベント成形技術によって、塗装レス(材着成形)で高意匠品を生産しています。

プラスチックの種類によっては、空気中からの吸水の影響で加水分解、物性低下、成形品外観にシルバーストリーク(銀条)、気泡などを起こすことがあります。

ベント成形技術では、射出シリンダーに設定されたベント口より、溶融時に発生した水分やガスを射出成形直前に排出することで、プラスチック外観意匠部品の高品質化に成功しました。

〚関連記事〛「ベント成形技術へ」

〚関連記事〛「成形不良 シルバーストリーク(銀条)へ」

3.射出成形 【2色成形技術】

図3.ベンチレータ(一体化、組立成形、コストダウン)

ベンチレータ・フィンは、2色成形技術で、組立成形を行い、正確で高効率な生産を行っています。

成形と組立が金型内の一工程で実現することで、品質を向上させ、組立工程などの追加費用が抑えられるため、コスト削減が可能です。

ルーバー・シャットダンパーでは、作動時の衝撃音を緩和するために、2色成形技術を用いて硬質樹脂と柔軟性のあるエラストマー材を一体成形しています。

2色成形技術によって、色が違う樹脂の組み合わせにより、塗装や印刷などの後工程を使わずに、耐久性のある加飾を施すことができます。

〚関連記事〛「2色成形技術へ」

4.射出成形 【DSI成形技術】

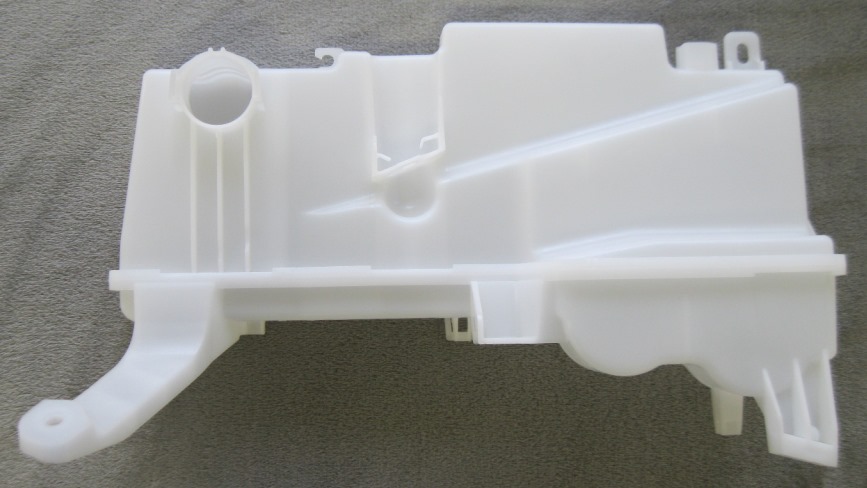

図4.車載ウォッシャータンク(中空体成形、高品質、コストダウン)

車載ウォッシャータンクは、一次成形後に金型をスライドさせて、二次成形での射出接着により、成形品を一体化し、中空体を成形するDSI成形技術で生産しています。

コンタミ削減、工程の短縮や品質バラツキの低減が求められる自動車部品において最適な技術です。

〚関連記事〛「DSI成形技術へ」

5.射出成形 【ガスインジェクション成形技術】(ガスアシスト成形)

図5.ドアハンドル(軽量化、意匠性、コストダウン)

アウトドアハンドルは、ドア開閉時の握り心地をよくするため、ある程度の太さが必要で、かつ高い外観品質を要求される意匠部品です。

軽量化のために中空化する際は、太さをキープした状態で、強度、外観品質を保持する必要があります。

ガスインジェクション成形技術(ガスアシスト成形技術)により、厚肉が解消され外観品質を向上するだけでなく、車両1台に4個使用するアウトドアハンドルでは、材料コスト削減と軽量化による搭載車両の燃費向上に大きく寄与しています。

〚関連記事〛「ガスインジェクション成形技術へ」

〚関連記事〛「成形不良 ヒ ケ へ」

6.射出成形 【金属代替技術】

図6.サッシュ(金属代替、軽量化、コストダウン)

サッシュは、自動車のドア内側に取付けられ、窓ガラスの昇降を補助する板金のガイド部品です。

金属代替技術を用いて、CAEによる事前検証として強度解析を行い、高強度/高剛性となるように最適設計し、樹脂化することで、75%もの軽量化に成功しました。

〚関連記事〛「金属代替技術へ」