ベント成形技術

「ベント成形技術」に取り組んだ背景

プラスチックの成形用材料は、原材料メーカーでペレット状に加工され紙袋などで納入されます。

プラスチックの種類によっては、空気中からの吸水の影響で加水分解、物性低下、成形品外観にシルバーストリーク(銀条)、気泡などを起こすことがあります。

通常は、プラスチックペレットを材料の種類によって、80℃~120℃程度の乾燥機で2~5時間程度かけて水分を除去していました。

ただし、乾燥機から出された後の吸水やプラスチック溶融時に発生する揮発ガスなどの影響で外観品質が低下する問題は解消できていませんでした。

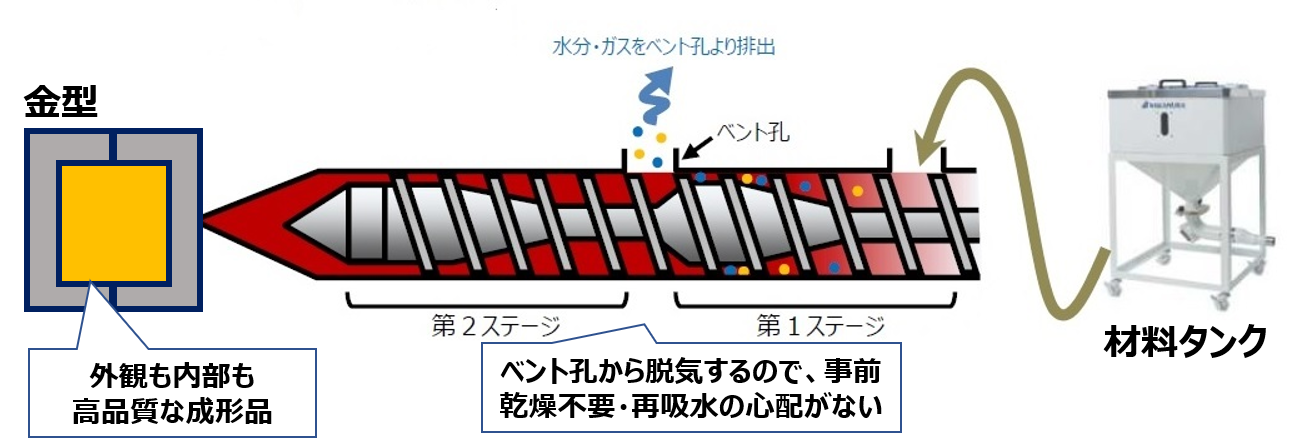

”ベント成形”では、射出シリンダーに設定されたベント口より、溶融時に発生した水分やガスを射出成形直前に排出することで、プラスチック外観意匠部品の高品質化に成功しました。

バイオ・エンジニアリング・プラスチック(植物性樹脂)の対応について

顧客との共同開発により、2014年発売のスズキ HUSTLER(ハスラー)の内装樹脂カラーパネルで植物性樹脂DURABIO™(デュラビオ)™の量産成形を実現しました。

デュラビオ™は、高い透明性、優れた光学特性などの特長があり、材料着色(材着)にすることで、高輝度の高意匠外観品が射出成形できます。

植物由来であり、塗装レスで高意匠品ができることから、SDGsやカーボンニュートラルなどに則した材料と言えます。

ただし、プラスチック材料の事前乾燥の熱ストレスによる変色や、溶融時の揮発性ガスの影響を受けやすいなど、取扱が難しい材料です。

※DURABIO™(デュラビオ)™は、三菱ケミカル株式会社の製品です。

一般的にプラスチック材料は事前乾燥が必要

図1.一般的な射出成形(シルバーストリークなどの発生)

一般的な射出成形の課題

・投入材料の吸水率にバラツキがある

・乾燥後の吸水率にバラツキがある

・乾燥機から射出シリンダーへの供給中に材料が再吸水する

・材料再吸水による水分と原材料成分による揮発ガスの発生

・気体発生に伴う外観不具合の発生および成形性の低下

ベント式射出成形技術について

イオインダストリー株式会社では、一般的なプラスチック材料の課題解決とバイオ・エンジニアリング・プラスチックの取扱難さを解消するために、ベント式射出成形機を導入しました。

この成形機をうまく使いこなすには射出成形技能士の匠の技が欠かせず、当社は導入から現在に至るまで、試行錯誤を繰り返しながら技術的なノウハウを蓄積し、ベント式射出成形技術を確立しました。

図2.ベント式射出成形(塗装レス、材着成形)

ベント式射出成形の特長

・事前乾燥が省略できる(材料納入時、保管時の水分率による)

・プラスチックペレット内の水分や原材料由来の揮発ガスをベント孔から排出できる

・シルバーストリークなどのガス由来不良が発生しにくいので成形品外観の良品率が向上する

・揮発ガスが金型内やシリンダー第2ステージに入りにくいため汚れによる転写不良を低減できる

ベント成形技術が貢献できること

・バイオ・エンジニアリング・プラスチックの外観品質の向上

・乾燥工程での熱ストレスを低減できる(変色防止・物性劣化・強度低下)

〚関連記事〛成形不良 シルバーストリーク

〚関連記事〛イオ インダストリーHP ベント式射出成形技術

〚企業サイト〛イオ インダストリー株式会社 Webサイトへ